压缩空气是工业领域中应用最广泛的动力源之一。由于其具有安全、无公害、调节性能好、输送方便等诸多优点,使其在现代工业领域中应用越来越广泛。但要得到品质优良的压缩空气需要消耗大量能源。在大多数生产型企业中,压缩空气的能源消耗占全部电力消耗的20%—55%。

对于电驱动的空压机而言,可近似把它看成是一台电加热器,因为在压缩空气的过程中,几乎所有的电能将转换成热能,这些热能的产生将影响空压机的正常运行,所以,为确保空压机的正常运行,必须给空压机安装良好的散热系统,来确保空压机的正常、安全运行。

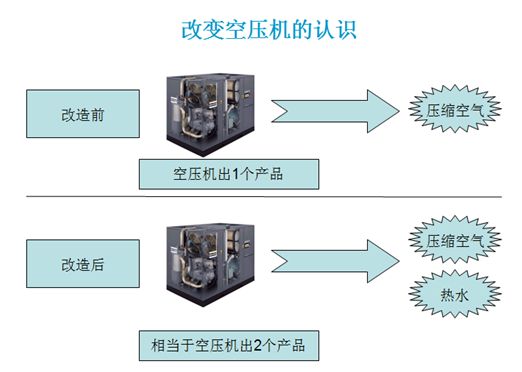

这些热能非但没有被利用,而且还需要消耗额外的能源来帮助冷却。可以提供完整而成熟的热回收系统,通过对压缩机的改造,以热水的形式回收利用压缩热。对空压机的热能进行回收,将大大提高能源的综合利用,可实现热/气联产。

离心式压缩机其自身的特殊性,工作过程近似为绝热压缩过程,由于没有对压缩腔体直接冷却的作用,压缩空气内能迅速改变使得压缩过程更偏离等温压缩,导致离心式压缩机排气温度过高。

根据工程热力学理论,空压机在压缩过程中定温压缩最省功,这也可以从图一的P-V得出:定温压缩0-1-2T-3-0的面积明显小于多变压缩0-1-2m-3-0的面积,因而从消耗功的角度来看,定温压缩最为有利,它不但可以减少消耗的功,还能降低压缩后气体的温度,使空压机的运行更为可靠。

在离心式压缩机中,为了使压缩过程尽可能地接近定温压缩过程,广泛采用的方法是分级压缩,而分级压缩后必须经过中间冷却,使进入到下一级压缩机头进气温度等于或接近于第一级的进气温度,图中阴影部分2m’-2T’-2m”-2m-2m’的面积即为所节省的功耗。分的级数和中间冷却过程越多,就越接近定温过程。但分级过多将增加气体的流动阻力,而且很大程度上增加了制造成本,因此分级必须合理。

(一)单(油-S)热回收

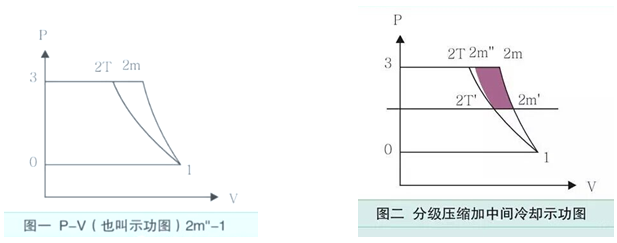

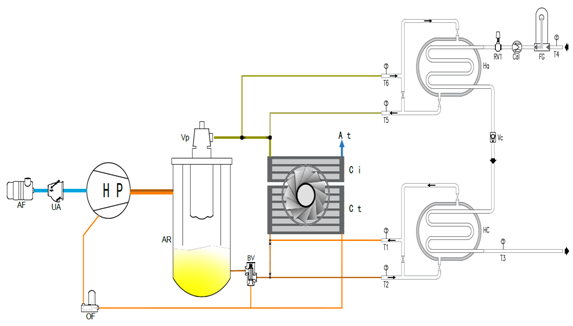

能量回收设备包含1台能量回收油水换热器HC,与空压机连接串联安装在温控阀BV高温出口与中间冷却器Ct之间。

热水加热流程说明:常温水进入余热机通过恒压阀FG将水压维持在2.0-2.5bar(出厂值)之间,依次通过流量阀Cal和能量调节阀RV1进入油水换热器HC被加热到60℃(设定值)离开能量回收机组。

(二)双(油、气-SA)热回收

能量回收设备包含1台能量回收油水换热器HC,与空压机连接串联安装在温控阀BV高温出口与中间冷却器Ct之间;1台能量回收气水换热器Ha,与空压机连接串联安装在最小压力阀Vp和后冷却器Ci之间。

热水加热流程说明:常温水进入余热机通过恒压阀FG将水压维持在2.0-2.5bar(出厂值)之间,依次通过流量阀Cal和能量调节阀RV1进入气水换热器Ha将压缩空气的热量吸收,高达80℃的压缩空气被降低到约30℃,一般为进水温度+2℃,自来水因吸收压缩空气热量温度有所上升离开气水换热器Ha,通过止回阀Vc进入气水换热器HC被加热到60℃(设定值)离开能量回收机组。止回阀Vc用于阻尼油水换热器HC的热量被传递到气水换热器Ha中。

可靠的运行是保证生产过程空气压缩机顺利高效的重要条件,完善的保护功能和充足的安全余量能够确保可靠运行和持续生产。空气压缩机过低或过高温度运行,都将直接影响到设备的安全和能效,我们将实时监测并很好的控制,以确保最佳的运行温度。

关注航天动力官方微信

获取更多资讯

航天动力公司网站群

中国航天科技集团有限公司 航天推进技术研究院 宝鸡航天动力泵业有限公司 江苏航天动力机电有限公司 西安航天泵业有限公司 江苏航天水力设备有限公司 西安航天华威化工生物有限公司 陕西航天动力节能科技有限公司 中国证券监督管理委员会 上海证券交易所